Hydraulik-Druckmessgeräte

Hydraulische Systeme sind darauf ausgelegt, große Kräfte effizient und präzise zu übertragen. In der Praxis zeigt sich jedoch immer wieder ein Problem, das Leistung, Energieeffizienz und Zuverlässigkeit erheblich beeinträchtigen kann: Druckverlust in Hydrauliksystemen. Was zunächst nach einem rein theoretischen Thema klingt, hat direkte Auswirkungen auf den Betrieb von Maschinen, den Energieverbrauch und die Lebensdauer zentraler Komponenten.

In diesem Fachartikel erfahren Sie, wie Druckverlust in der Hydraulik entsteht, wie er sich berechnen lässt und mit welchen Maßnahmen er gezielt reduziert werden kann.

Was bedeutet Druckverlust in der Hydraulik?

Unter Druckverlust versteht man den Abfall des hydraulischen Drucks zwischen zwei Punkten eines Hydrauliksystems. Dieser Druckverlust tritt immer dann auf, wenn Hydrauliköl durch Schlauch- oder Rohrleitungen, Ventile oder andere Komponenten strömt. Ursache sind Reibung, Umlenkungen und Strömungswiderstände im System.

Ein gewisser Druckverlust ist technisch unvermeidbar. Problematisch wird es jedoch, wenn der Hydraulikdruck stärker abfällt als vorgesehen. In diesem Fall stehen an den Verbrauchern, etwa Hydraulikzylindern oder Motoren, nicht mehr die benötigten Kräfte zur Verfügung. Die Folge sind Leistungsverluste, verzögerte Bewegungen und ein insgesamt ineffizient arbeitendes Hydrauliksystem.

Typische Ursachen für Druckverlust in Hydrauliksystemen:

1. Schlauchleitungen und Rohrleitungen

Eine der häufigsten Ursachen für Druckverlust in der Hydraulik sind falsch dimensionierte oder ungünstig verlegte Schlauch– oder Rohrleitungen. Zu kleine Innendurchmesser erhöhen die Strömungsgeschwindigkeit des Hydrauliköls und damit die Reibungsverluste. Auch lange Leitungswege, enge Biegeradien oder unnötige Umlenkungen führen zu einem erhöhten Druckverlust im Hydraulikschlauch.

Hydraulikventilblock mit angeschlossenen Schlauchleitungen

2. Hydraulikventile und Armaturen

Auch Hydraulikventile tragen maßgeblich zum Druckverlust bei. Drosselstellen, enge Querschnitte oder ungünstige Ventilgeometrien erzeugen Durchflusswiderstände. Besonders bei proportionalen oder regelnden Ventilen summieren sich diese Verluste, wenn sie nicht korrekt ausgelegt sind.

3. Hydraulikpumpe und Systemauslegung

Ein Druckverlust kann auch indirekt durch die Hydraulikpumpe entstehen. Liefert sie nicht den erforderlichen Volumenstrom oder arbeitet außerhalb ihres optimalen Kennfelds, steigt der Energiebedarf des Systems. Die Pumpe muss höhere Drücke erzeugen, um Verluste im System auszugleichen, was wiederum den Wirkungsgrad senkt.

4. Hydrauliköl und Temperatur

Die Viskosität des Hydrauliköls hat einen großen Einfluss auf den Druckverlust. Kaltes, zähflüssiges Öl verursacht höhere Reibungsverluste als Öl im optimalen Temperaturbereich. Ebenso führen verschmutztes Öl oder verstopfte Filter zu zusätzlichen Strömungswiderständen. Mehr zum Thema Ölreinheit und Viskosität erfahren Sie im zugehörigen Fachartikel.

Druckverlust berechnen und warum das wichtig ist

Das Berechnen des Druckverlusts ist ein zentrales Werkzeug bei der Auslegung und Optimierung von Systemen in der Hydraulik. Sie ermöglicht es, kritische Stellen im System frühzeitig zu erkennen und gezielt zu optimieren.

Grundsätzlich hängt der Druckverlust von mehreren Faktoren ab:

- dem Volumenstrom der Hydraulikflüssigkeit

- dem Innendurchmesser der Schlauch- und Rohrleitungen

- der Länge der Leitungen

- der Oberflächenbeschaffenheit

- der Viskosität des Hydrauliköls

In der Praxis werden Druckverluste häufig mithilfe von Herstellerdiagrammen, Berechnungssoftware oder vereinfachten Formeln abgeschätzt. Wichtig ist dabei nicht nur der Druckverlust einzelner Komponenten, sondern die Summe aller Verluste im gesamten Hydrauliksystem.

Auswirkungen von Druckverlust auf das Hydrauliksystem

Ein zu hoher Hydrauliksystem-Druckverlust bleibt selten ohne Folgen. Maschinen reagieren träger, Zylinder erreichen ihre Endlagen langsamer oder nicht mehr vollständig, und der Energieverbrauch steigt deutlich an. Gleichzeitig erhöht sich die thermische Belastung des Systems, da ein Teil der Energie in Wärme umgewandelt wird.

Langfristig führt dies zu erhöhtem Verschleiß an Hydraulikbauteilen, häufigeren Wartungsintervallen und im schlimmsten Fall zu ungeplanten Stillständen. Druckverlust ist daher nicht nur ein Effizienzproblem, sondern auch ein Kostenfaktor.

Lösungen: Wie lässt sich Druckverlust reduzieren?

1. Optimale Dimensionierung von Schlauch– und Rohrleitungen

Ein entscheidender Schritt zur Reduzierung von Druckverlusten ist die richtige Dimensionierung von Hydraulikleitungen (Schläuchen und Rohren). Größere Innendurchmesser senken die Strömungsgeschwindigkeit und damit die Reibungsverluste. Gleichzeitig sollten Leitungswege möglichst kurz und geradlinig gestaltet werden.

2. Passende Hydraulikventile wählen

Auch bei Ventilen lohnt sich ein genauer Blick. Moderne Hydraulikventile sind strömungsoptimiert konstruiert und verursachen deutlich geringere Verluste als ältere Bauformen. Eine anwendungsorientierte Auswahl reduziert unnötige Druckabfälle.

3. Hydrauliköl und Filterzustand überwachen

Ein sauberes Hydrauliköl mit der richtigen Viskosität ist essenziell. Regelmäßige Ölwechsel, Filterkontrollen und die Einhaltung der empfohlenen Betriebstemperaturen sind zentrale Maßnahmen der Hydraulik Instandhaltung, um Druckverluste gering und die Viskosität optimal zu halten.

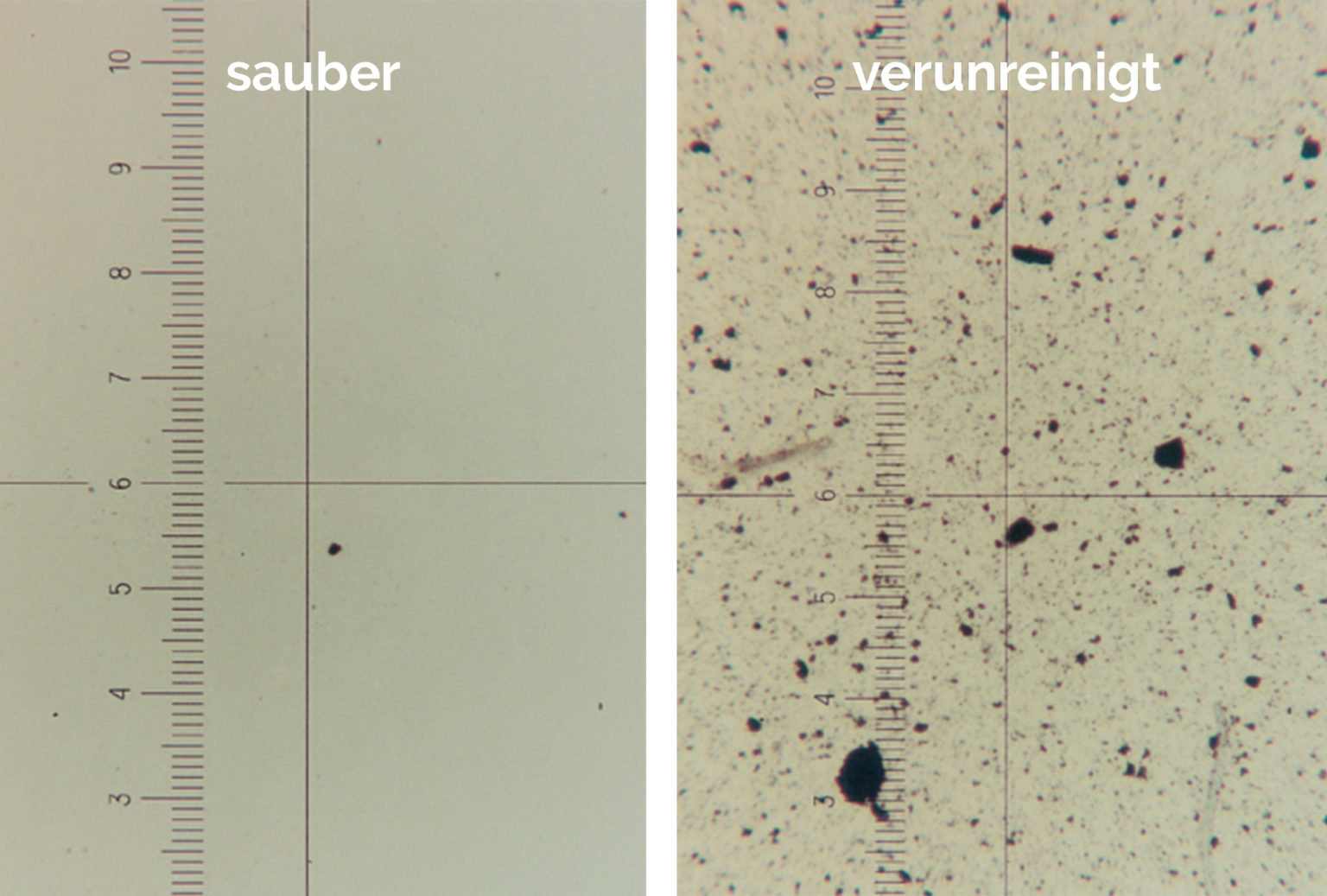

Sauberes vs. verunreinigtes Hydrauliköl unter dem Mikroskop

4. Ganzheitliche Systembetrachtung

Druckverlust lässt sich selten durch eine einzelne Maßnahme vollständig eliminieren. Entscheidend ist die ganzheitliche Betrachtung des Hydrauliksystems, von der Pumpe über Ventile und Leitungen bis hin zu Filtern und Verbrauchern. Nur so lassen sich versteckte Engstellen identifizieren und nachhaltig beheben.

Druckverlust als Teil der präventiven Instandhaltung

In modernen Anlagen wird der Druckverlust zunehmend überwacht. Sensoren messen Druckdifferenzen zwischen verschiedenen Systempunkten und liefern frühzeitig Hinweise auf Verschleiß, Verstopfungen oder fehlerhafte Komponenten. Diese Form der zustandsorientierten Wartung trägt wesentlich dazu bei, die Systemzuverlässigkeit zu erhöhen und ungeplante Ausfälle zu vermeiden. Wichtig hierbei ist auch, ein Maximum an Messdaten systematisch abzuspeichern, woraus sich die Grundlage für eine folgende, präventive Wartungsorganisation gestalten lässt.

Fazit: Druckverlust verstehen heißt Effizienz steigern und Ausfälle minimieren

Druckverlust in Hydrauliksystemen ist unvermeidbar, aber kontrollierbar. Wer die Ursachen kennt, den Druckverlust korrekt berechnet und gezielt Gegenmaßnahmen ergreift, steigert nicht nur die Effizienz seiner Anlage, sondern senkt auch Energieverbrauch, Kosten für Wartung und auch Ausfallrisiken.

Die HBT GROUP unterstützt Sie dabei als erfahrener Partner. Von der Analyse bestehender Systeme über die Optimierung von Schlauchleitungen und Ventilen bis hin zur fachgerechten Wartung sorgen wir dafür, dass Ihre Hydraulikanlagen zuverlässig, effizient und langlebig arbeiten.

Sie suchen einen kompetenten Partner für Ihre Hydrauliklösungen? Nehmen Sie gerne Kontakt zu uns auf und profitieren Sie von unserer langjährigen Erfahrung.

Fachartikel von:

Hans-Peter Löw

Geschäftsführer HBT GROUP

Über drei Jahrzehnte Führungserfahrung in produzierenden Unternehmen diverser Branchen.