Hydraulikzylinder eines Baggers

Präzision, Kraft und Zuverlässigkeit – das sind die Schlagworte, mit denen sich moderne Hydrauliksysteme am treffendsten beschreiben lassen. Aber wie funktioniert Hydraulik eigentlich im Detail? In diesem Fachartikel erläutern wir, wie die Kraftübertragung mit Öl funktioniert, welche physikalischen Prinzipien dahinterstehen, welche Komponenten unverzichtbar sind und wie Hydrauliksysteme in der Praxis angewendet werden.

Was versteht man unter Hydraulik?

Die Hydraulik ist ein Teilgebiet der Fluidtechnik und beschäftigt sich mit der Übertragung von Energie durch Flüssigkeiten – meist mit speziellen Hydraulikölen. Die zugrundeliegende Idee ist einfach, aber wirkungsvoll: Mithilfe von unter Druck stehender Flüssigkeit lassen sich Kräfte übertragen, Bewegungen erzeugen oder kontrollieren sowie Maschinen mit hoher Präzision ansteuern.

Dabei bietet Hydraulik entscheidende Vorteile gegenüber anderen Antriebsarten. Wo elektrische Antriebe an ihre physikalischen Grenzen stoßen und pneumatische Systeme zu unpräzise arbeiten, spielt die Hydraulik ihre Stärken aus: Sie kann enorme Kräfte erzeugen, fein dosieren und sicher steuern – und das alles bei vergleichsweise kompaktem Aufbau. Detaillierte Informationen hierzu finden Sie in unserem Fachartikel zum Thema Hydraulik versus Elektromechanik.

Die physikalische Grundlage: Druck erzeugt Kraft

Wie funktioniert Hydraulik aus physikalischer Sicht? Das Grundprinzip basiert auf dem Pascal’schen Gesetz. Dieses physikalische Gesetz besagt, dass ein in einer abgeschlossenen Flüssigkeit ausgeübter Druck sich in alle Richtungen gleichmäßig ausbreitet. Diese Eigenschaft macht Flüssigkeiten – im Gegensatz zu Gasen – zu hervorragenden Medien für die Kraftübertragung.

In der Praxis bedeutet das: Wird an einer Stelle eines geschlossenen Hydrauliksystems Druck erzeugt, z. B. durch eine Pumpe, so wirkt dieser Druck überall gleich stark. Die tatsächliche Kraft, die an einem Zylinder oder Motor erzeugt wird, ergibt sich aus dem Produkt von Druck und Fläche (F = p × A). Das erlaubt es, mit wenig Aufwand große Kräfte zu erzeugen – ideal für Hebeanlagen, Pressen oder Steuerungselemente.

Die Hauptkomponenten eines Hydrauliksystems

Ein funktionierendes Hydrauliksystem setzt sich aus mehreren exakt aufeinander abgestimmten Komponenten zusammen. Jeder dieser Bestandteile erfüllt eine zentrale Aufgabe und trägt zur Leistungsfähigkeit des Gesamtsystems bei.

Die Hydraulikpumpe bildet das Herzstück des Systems. Sie saugt die zum Betrieb genutzte Flüssigkeit aus dem Tank an und bringt sie unter Druck in den Kreislauf. Je nach Anwendungsfall kommen unterschiedliche Pumpentypen zum Einsatz. Zahnradpumpen gelten als besonders robust und einfach aufgebaut, während Axialkolbenpumpen eine variable Fördermenge ermöglichen und vor allem in Anlagen mit wechselnden Lastprofilen eingesetzt werden. Flügelzellenpumpen zeichnen sich durch einen besonders ruhigen Lauf aus und eignen sich für geräuschsensible Anwendungen.

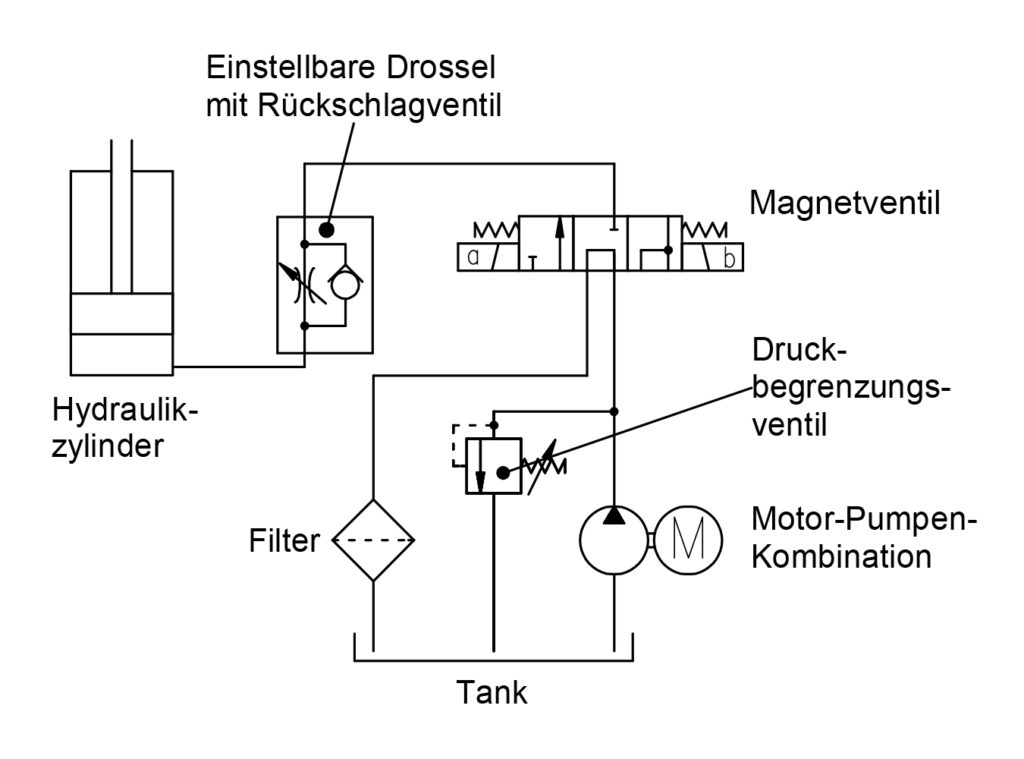

Ventile übernehmen die Steuerung der Ölbewegung. Dabei unterscheidet man zwischen Druckventilen, die beispielsweise den Maximaldruck in der Anlage begrenzen, Wegeventilen, die die Flussrichtung des Öls kontrollieren, und Stromregelventilen, mit denen sich die Fördermenge und damit auch die Bewegungsgeschwindigkeit präzise regeln lässt.

Hydraulikzylinder und -motoren sind die Aktoren im Hydrauliksystem. Während Zylinder eine lineare Bewegung erzeugen (z. B. zum Heben und Senken), erzeugen Hydromotoren eine rotierende Bewegung. Sie setzen die in der Flüssigkeit gespeicherte Energie in mechanische Arbeit um.

Der Hydrauliktank dient nicht nur als Vorratsbehälter für das Öl, sondern erfüllt weitere wichtige Funktionen. Er ermöglicht die Entgasung des Öls, hilft bei der Temperaturregulierung und bietet Platz für die Sedimentation von Schmutzpartikeln.

Damit Hydraulikanlagen dauerhaft zuverlässig funktionieren, sind Filter von zentraler Bedeutung. Sie schützen alle Bauteile vor Partikeln, die durch Abrieb, Verunreinigungen oder Ölalterung ins System gelangen können.

Hydraulikrohre, -schläuche und Verbindungselemente schließlich sorgen für den sicheren Transport der Flüssigkeit zwischen den einzelnen Hydraulikkomponenten. Sie müssen vibrationsresistent und beständig gegenüber Temperaturschwankungen, Medien sowie hohem Druck sein.

Das Hydrauliköl: Träger der Energie

Hydrauliköl ist weit mehr als ein einfacher Betriebsstoff, es ist das zentrale Element zur Energieübertragung im System. Es sorgt nicht nur für den Drucktransport, sondern schmiert gleichzeitig die beweglichen Komponenten, kühlt das System durch Wärmeabfuhr und schützt Innenflächen vor Korrosion.

Ein geeignetes Hydrauliköl muss daher eine Vielzahl an Anforderungen erfüllen: Besonders wichtig sind eine konstante Viskosität über einen weiten Temperaturbereich, hohe Alterungsstabilität, gutes Luftabscheidevermögen sowie die Fähigkeit, Wasser abzustoßen oder aufzunehmen, je nach Systemanforderung. Zudem sollte das Öl mit den im System verbauten Dichtungswerkstoffen verträglich sein, um Materialschäden oder Leckagen zu vermeiden. In sensiblen Anwendungsbereichen oder bei umweltkritischen Einsatzorten kann außerdem der biologische Abbau des Öls eine entscheidende Rolle spielen.

Die Wahl des richtigen Öls sollte stets in enger Abstimmung mit dem Maschinenhersteller oder Systemlieferanten erfolgen, da das Öl maßgeblich zur Lebensdauer und Funktionssicherheit des gesamten Hydrauliksystems beiträgt.

Hydraulik in der Praxis: Anwendungen und Branchen

Die Einsatzmöglichkeiten der Hydraulik sind so vielfältig wie ihre Bauformen. In der Bauwirtschaft werden Hydrauliksysteme in Baggern, Radladern oder Kränen eingesetzt, um schwere Lasten zu heben oder Bewegungen fein zu steuern. In der Landwirtschaft steuern sie Hubwerke, Pressen oder Lenkungen. In der Industrie sorgen sie in Pressen, Werkzeugmaschinen oder Hebeanlagen für die Erzeugung von Kraft. Selbst in der Luftfahrt, beispielsweise in Fahrwerken oder Steuerklappen, spielt die Hydraulik eine Schlüsselrolle.

In all diesen Bereichen ermöglicht die Hydraulik präzise, kraftvolle und zuverlässige Bewegungsabläufe – auch unter extremen Bedingungen wie Schmutz, Temperaturbelastung oder hoher mechanischer Beanspruchung.

Hydraulikpresse in der Industrie

Die Vorteile der Hydraulik – warum sie unverzichtbar ist

Hydraulikanlagen punkten durch eine Reihe technischer Vorteile, die sie für viele Anwendungen zur ersten Wahl machen. Sie bieten eine außergewöhnlich hohe Leistungsdichte, also ein sehr gutes Verhältnis zwischen Kraft und Baugröße. Gleichzeitig lassen sich Bewegungen stufenlos und äußerst präzise steuern – sowohl in Geschwindigkeit als auch in Positionierung. Die Systeme sind robust, langlebig und für den Dauerbetrieb ausgelegt.

Im Vergleich zur Pneumatik kann die Hydraulik deutlich höhere Kräfte übertragen, während sie im Vergleich zu elektrischen Antrieben kompakter und belastbarer ist. Auch Sicherheitsfunktionen wie Lastabsicherung, Rückschlagverhalten oder Notablass lassen sich in hydraulischen Anlagen effizient realisieren.

Qualität entscheidet: Worauf es in der Praxis ankommt

Die Leistungsfähigkeit eines Hydrauliksystems hängt maßgeblich von der Qualität seiner Bestandteile und der fachgerechten Umsetzung ab. Schon bei der Planung ist es entscheidend, Druckbereiche, Fördermengen und Einbaubedingungen korrekt zu dimensionieren. Während der Montage müssen Leitungen spannungsfrei verlegt, Verschraubungen korrekt angezogen und Filter sorgfältig positioniert werden.

Ein oft unterschätzter Faktor ist die Sauberkeit. Bereits kleinste Partikel im Öl oder in der Leitung können zu Schäden an Pumpen, Ventilen oder Zylindern führen. Daher ist der Cleanliness Level der Flüssigkeiten – also der Reinheitsgrad – bei der Fertigung und Inbetriebnahme ein zentraler Qualitätsfaktor. Weitere Informationen finden Sie in unserem Fachartikel zum Thema Ölsauberkeit in Hydrauliksystemen.

Fazit: Hydraulik verstehen – Effizienz gewinnen

Hydraulik ist eine Schlüsseltechnologie der modernen Industrie. Sie ermöglicht kraftvolle, präzise und langlebige Bewegungssteuerung und ist in vielen Maschinen und Anlagen das Rückgrat für zuverlässige Leistung.

Die HBT GROUP bietet maßgeschneiderte Hydrauliklösungen, vom einzelnen Schlauch bis zum kompletten Aggregat. An unseren sechs Standorten in Deutschland und Lettland entwickeln und fertigen wir Komponenten und Systeme für den professionellen Einsatz. Dabei verbinden wir langjährige Erfahrung mit modernster Fertigungstechnologie und hoher Fertigungstiefe.

Unser Leistungsspektrum umfasst die Konfektionierung hochwertiger Hydraulikschläuche, präzise Rohrbiegetechnik, vormontierte Hydraulikbaugruppen sowie umfassende Serviceleistungen – inklusive Dichtheitsprüfungen, Instandsetzungen und Vor-Ort-Wartung von Hydraulikanlagen. Für industrielle Kunden bieten wir zudem KANBAN-basierte Versorgungskonzepte, die eine effiziente Materiallogistik sicherstellen.

Sie suchen einen kompetenten Partner für Ihre Hydrauliklösungen? Nehmen Sie gerne Kontakt zu uns auf und profitieren Sie von unserer langjährigen Erfahrung.